2015/06/05 08:38:00 来源:钢铁研究总院华东分院 范建文 阅读:

1 Arvedi ESP发展历程

由意大利Giovanni Arvedi发明,Acciaieria Averdi公司和Siemens VAI公司一起实施,在Cremona共同设计和建造了薄带钢的无头轧制生产线(以下简称Arvedi ESP)。

2006年,Siemens VAI发布消息,在意大利Acciaieria Averdi公司ISP生产线运行的基础上,两家公司设计在Cremona建造世界上第一条无头轧制薄带钢生产线,简称Arvedi ESP生产线。发明人为意大利Giovanni Arvedi。目的是以低成本、低能耗、紧凑、高效地生产薄带钢,以热轧薄规格产品取代大部分现在的冷轧板,设计能力年产200万吨。其中Siemens VAI提供设备、电气和控制系统,投入费用3亿欧元。两家公司成立合资技术公司Cremona Engineering Src.,各占50%股份,向全世界推广ESP技术和装备。Arvedi ESP原计划2008年投产。实际在2009年6月投产,当年Arvedi ESP生产线连铸拉速达到6m/min,连续生产出尺寸精度高性能优良的0.8mm×1570mm的热轧薄带钢卷,实现了高产稳产。2010年共发生漏钢5次,2010年9月后未发生漏钢。2011年达到每个浇次10炉2500吨生产100卷热轧带钢,2011年4月曾经达到360吨/小时的生产纪录(连铸6t/min)。30%以上的产品厚度在1.5mm以下。按照1.5mm以下这种规格,Arvedi ESP可生产出2500吨重长度(如果不剪断)将达到150km以上的热轧薄带钢。生产组织管理好的话,月检修率为0.06%。Arvedi ESP生产线的产品尺寸、质量、产量、能耗和生产费用都有好的结果。

2013年6月,Siemens VAI发布消息,将给中国提供2条Arvedi ESP超薄热轧带钢生产线,单条线长度180m。与传统连铸-热轧生产线比较,能耗降低45%。薄带宽度1600mm,厚度达到0.8mm,单卷重32t,单条线年产量260万吨,产品包括碳钢,HSLA钢、双相钢。这两条线计划在2015年投产。Siemens VAI对Arvedi ESP工程负责,将提供设备、媒体控制系统、技术包和自动化系统。整条线包含连铸和轧钢在内,由基础自动化和过程自动化两级控制。合同包括中国员工在意大利Arvedi ESP工厂的培训和在投产和设备操作过程中来自意大利Arvedi ESP工厂技术人员的支持。2014年6月,国内某钢厂与西门子奥钢联签订了3条ESP生产线合同,计划分别在2015年9月、2016年2月和2016年5月投产。这三条线连铸拉速6.5m/min。

|

Giovanni Arvedi(Arvedi ESP的发明人) |

Josef Lansützer(Siemens VAI的Arvedi ESP技术总负责) |

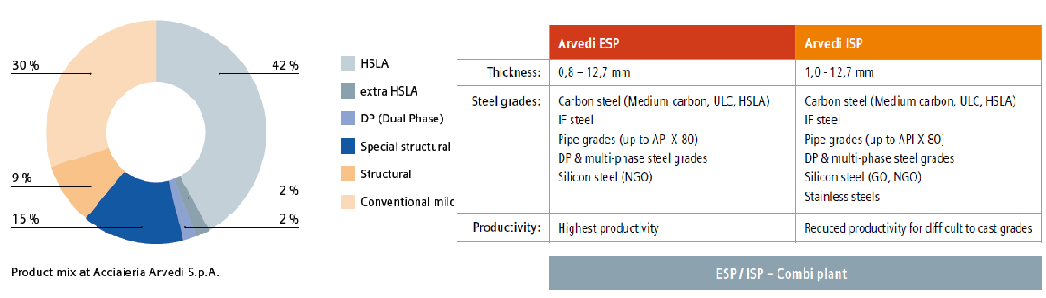

2 Arcedi ESP生产线产品结构

表1 Arvedi ESP的产品结构

50%以上的品种,规格在1.5mm以下时可满负荷生产。1mm薄板屈服强度可达到315MPa;1.2mm薄板屈服强度可达到420MPa;可生产1.4mm的DP600板,小于2mm的700-800MPa级钢板;无取向硅钢。在3架4辊粗轧机后面设置缓冲区,轧机后飞剪可将10-20mm厚的轧件按照定尺剪断,侧移托出生产线,以中板的形式交货。

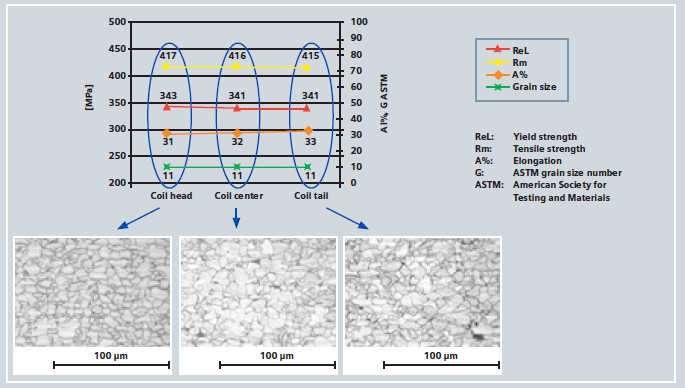

Arvedi ESP薄带板卷头中尾的性能(材料接近中国的Q235,其中屈服强度341-343MPa,抗拉强度415-417MPa,屈强比0.82,该图片主要是显示ESP产品性能的均匀性水平)

3 Arcedi ESP生产线组成及特点

Ø带液芯压下的薄板坯连铸机:结晶器厚度90-110mm,漏斗形结晶器;浇注过程中可实现窄面锥度调整和调宽;结晶器强冷表面换热系数达到4MW/m2;

Ø3机架4辊轧机:配备工作辊正反弯系统,能12小时连续无故障工作;

Ø摆式剪:能剪切10-110mm厚中间坯,取样、中板生产切定尺,精轧机出故障,切断后下线;

Ø中板移出和堆垛装置:移出引锭杆;生产中板堆垛下线;短时间缓冲下游生产故障时的堆钢确保连续生产;配备托举机构,可在下游出故障时,清空生产线上的中间坯,移出堆垛之后是切断剪,可用于取样;

Ø中间坯补充感应加热:在切断剪之后,长度10m,与隧道式加热炉比较,节能高效,表面氧化皮少;可控制精轧机入口温度;

Ø5机架精轧:配备了现代辊缝调整的多种装置,包括液压AGC、工作辊弯曲/窜动、磨损补偿、辊身冷却、快速垂直液压循环、精确驱动系统和辊面润滑系统,这样板厚、板形可得到准确控制;

Ø轧后测量系统:测量出精轧机轧件的轮廓、厚度和温度,此外配备Hot Planicim辊提供准确的平直度信息和控制反馈,即使是在张力轧制条件下,这样能及时发现轧制过程中出现的板形问题并纠正;

Ø轧后层流冷却:考虑具体钢种的相变情况,提供最优化冷却控制,获得优良的产品性能;

Ø高速切断剪+地下卷取机;轧件分段卷取,由于是无头轧制,轧件头尾产生的产品性能、板形、影响产量等问题可以避免。

4 Arvedi ESP的自动化控制系统

Ø连铸动态辊缝调节:降低中心偏析提高内部质量;根据在线模型自动调整各段辊缝值;

Ø快速规格变换:精轧机AGC系统响应迅速,减少了厚度过渡区长度;

Ø卷取机前的高速无张力剪切系统:准确分割前后两卷,确保前面工序稳定生产;

Ø板形平直度控制系统:SmartCrown系统,工作辊弯辊,动态控制辊身冷却,产品轮廓、平直度控制模型;

Ø电动系统:采用无级调速电机,变压器能精确控制电能输出;

Ø常规按轧制批生产模式和无头轧制模式,两种模式可以根据需要转换;

Ø微观组织控制,根据材料性能要求的相组成,控制轧后冷却,可在线预报产品性能。

5关于Arvedi ESP的节能问题

Ø生产中采用中间坯感应加热装置补热调温,节能;

Ø以热代冷减少后续冷轧工序,节约了能源;

ØArvedi ESP冷轧原料卷,厚度精确且薄,平直度好,冷轧0.2-0.3mm厚产品,轧制道次少,节约能源;

6关于Arvedi ESP的生产线竞争力问题

Ø直接能源消耗费用比常规带钢生产的降低45%;

Ø作业率提高形成的竞争力;

Ø生产运行费比常规带钢生产的降低37%;

Ø产品质量好且性能稳定,竞争力强;

Ø温室气体(二氧化碳)和有害气体(氮氧化合气体)排放,常规规格产品生产降低40-50%,薄规格产品生产降低60-70%。

7结语

Arvedi ESP生产线具有布局紧凑、高效率、节能、运行成本低、产品质量高的优点。国内引进该生产线,如果开发的热轧薄规格产品能取代大部分现在的冷轧板,将对传统板带热连轧甚至冷轧板产品市场、现有CSP产品市场产生巨大冲击,对冷轧板产品结构将产生重要影响。如目前国内热轧双相钢最小厚度为2mm,2mm以下是冷轧双相钢。如果引进的ESP生产线能生产2mm以下厚度的热轧双相钢,将对该冷轧双相钢生产形成巨大竞争优势,对部分冷轧产品产生冲击甚至迫使其退出现在的市场。

Arvedi ESP生产线的运营,对企业的生产管理、设备维护、人员素质等多个方面提出严格要求。在技术方面,首要的是连铸技术,其中高拉速条件下维持结晶器液面稳定是最重要的,以外还包括适应高拉速条件下结晶器保护渣特性及成分、中包水口选材设计和使用、中包钢水温度和液位的合理控制、连铸过程夹杂物控制、出结晶器坯壳表面质量和外形控制等。其次是生产线的稳定控制,涉及到各类信号的采集、传输、分析、处理和反馈,设备部件集成和整体快速更换,意外情况的快速应急处理预案等。围绕ESP线,在消化吸收引进技术的同时,还需要结合国内实际情况,发现、研究并最终解决各种生产中遇到的问题。

ESP生产线的引进,其运行低成本和产品竞争力优势,将迫使国内现在板带材生产企业,在薄规格产品生产方面,对现有装备更新和生产技术进步。在板坯连铸工艺及质量控制(如板坯表面质量、内部组织致密度、中心质量、凝固过程形成的夹杂物等方面)、热连轧工艺及产品表面质量控制(如板坯加热及除鳞、轧件表面缺陷及高温氧化控制等方面)开展工作。